下記のグラフは塗装外観不具合を3ヶ月で1/3にした事例です。

この事例では、約600万円/月の原価低減効果が得られました。

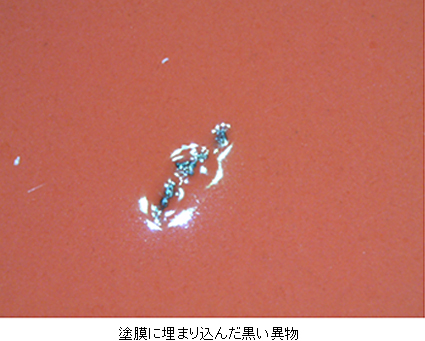

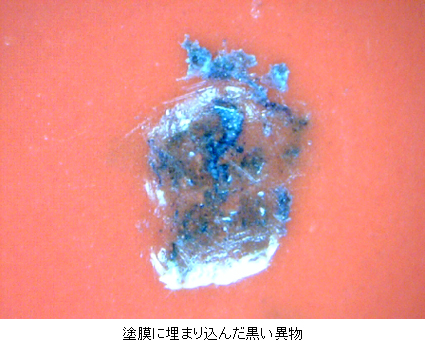

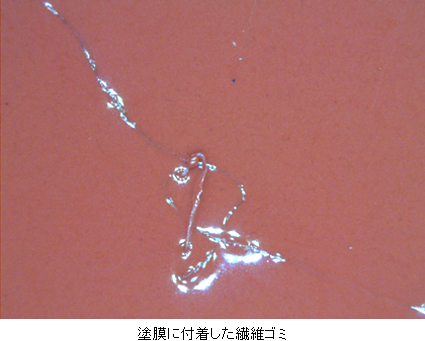

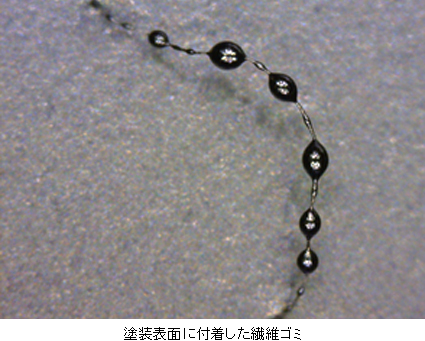

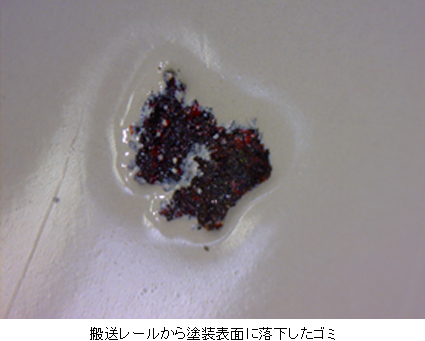

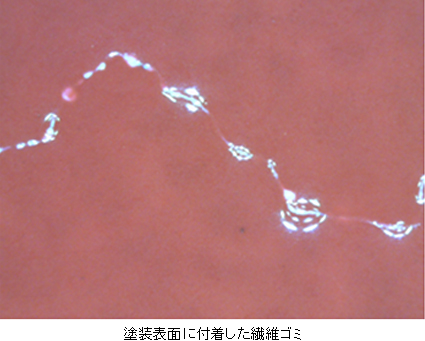

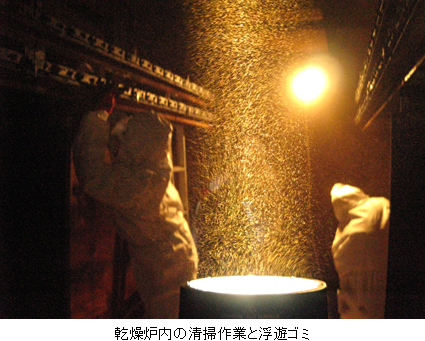

◎ 歩留まり向上は掃除から!塗装ラインの大掃除のテクニック。管理ポイント。

塗装ラインにとって掃除は基本と言われておりますが、操業が優先され、なかなか思うようにできないのが現実だと思います。

そこでポイントを絞って不具合発生原因を突き止め、清掃内容を決めます。

また、日々グラフをつけていき効果が目に見える形にします。

◎ 設備はお札の印刷機。近い人には意外と見えない不具合箇所。

◎ 先手必勝!クレーム対応は顧客の信頼を勝ち得るビッグチャンス。

クレーム対応力強化による品質・顧客満足度向上。

クレーム対応には高度な判断力、説明能力と共に、桁外れの処理スピードが要求されます。

私の過去二十数年に渡るクレーム対応経験によりクレーム処理のご支援をおこないます。 私はこれまで解決できなかったクレームはありません。

なお、クレームは突発であり、処理も待ってはくれませんのでお約束の日程とは関係なく特別にお伺いしますが、先約のある場合は別途ご相談させて頂きます。

◎ 自動車メーカー様のデザイナーが欲しがる意匠とは?

自動車メーカー様のデザイナーのいろいろな想い、こだわりを形にします。

◎ 環境に優しい無リン脱脂剤、クロムフリー化成処理、粉体塗料

それぞれライン化の経験があります。これからの塗装事業には環境対策が必要です。

◎ 塗膜剥がれの恐怖。忘れた頃に突然発生。前処理監理ポイント。

◎ 自動車メーカー様の塩害耐久試験で連続NG! ミクロ解析で逆転ホームラン。

高耐食性に要求される技術は前処理、塗料などの塗装技術だけでなく、素材成分や製品の形状設計によっても左右されます。

◎ ラボの結果を工場で再現。タグチメソッド (ロバストデザイン) による製造条件の最適化。